Il metodo Politec

Un metodo, mille soluzioni

In Politec, la collaborazione con il cliente è fondamentale: la produzione finale è il risultato di una procedura collaudata, fatta di passaggi intermedi specifici, finalizzati alla realizzazione del manufatto su misura rispetto alla destinazione d'uso.

Ciascuna fase è collegata alle altre che seguono o che la precedono da un legame invisibile, ma saldo e resistente come un vero prodotto finito. Il cliente riceve un articolo in poliuretano hot cast che è, insieme, il frutto di una consulenza personalizzata e di un progetto unico sviluppato per la specifica destinazione d'uso.

Consulenza ed individuazione

dell'esigenza specifica

Ogni progetto è un caso a sé e le esigenze possono essere complesse: prima di dare inizio alla produzione, Politec sottopone al cliente le possibili strategie e verifica le soluzioni ideali per affrontare l'intervento.

Ogni proposta parte dall'esame del settore industriale di appartenenza e dalle sollecitazioni fisico-chimiche cui il manufatto è sottoposto. In ogni caso, su richiesta del cliente, Politec può anche effettuare un sopralluogo direttamente in azienda.

Progettazione

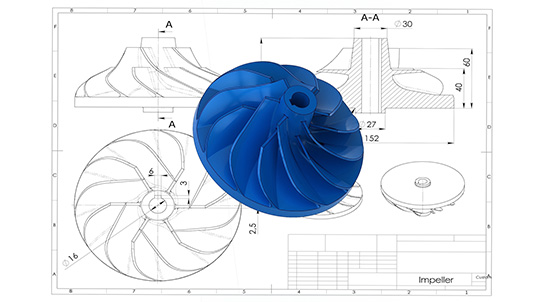

Accertate le condizioni d’uso (quali, ad esempio, l’ambiente chimico e la temperatura d’esercizio), la progettazione del manufatto in poliuretano hot casting avviene su invio di un disegno o di un campione, attraverso un'attività di reverse engineering.

Si procede, quindi, alla scelta delle materie prime migliori per la realizzazione dei pezzi da produrre e, successivamente, alla progettazione degli stampi.

Produzione

La fase di produzione prevede la colata delle materie prime all’interno degli stampi e la successiva polimerizzazione in forno. I componenti crudi vengono preriscaldati, opportunamente miscelati nelle giuste proporzioni o attraverso un impianto manuale o per mezzo di una macchina automatica dedicata.

Dopo una permanenza di circa venti ore nel forno, i pezzi prodotti vengono tolti dallo stampo e sono pronti per la fase di rifinitura e verifica. Ad inizio ed a fine produzione viene eseguita la calibratura della macchina per garantire l’ottenimento le caratteristiche fisico-chimiche attese.

Verifica e controllo qualità

L'ultimo step prima della consegna parte dalla verifica di assenza di bolle sulla superficie o difetti che possono essere provocati da anomalie nella reazione chimica tra le materie prime impiegate nel processo produttivo.

Successivamente Politec verifica il manufatto dal punto di vista dimensionale e, infine, la durezza del manufatto a caldo e a freddo per controllare eventuali discrepanze nella stechiometria dei reagenti chimici.